КР код

О нама

Производи

Контактирајте нас

Телефон

Фак

+86-579-87223657

Е-маил

Адреса

Вангда Роад, Зиианг Стреет, Вуии Цоунти, Јинхуа Цити, Зхејианг Провинце, Кина

Са све већим недостатком традиционалних извора енергије, као што су нафта и угља, нове енергетске индустрије, које воде соларне фотоноволте, развиле су се у последњим годинама. Од деведесетих година деведесетих, инсталирани инсталирани капацитет на свету је порастао 60 пута. Глобална фотонапонска индустрија је скинула на позадини трансформације енергетске структуре, а скала индустрије и инсталирана стопа раста капацитета више пута постављају нове записе. У 2022. години, глобални фотонапонски инсталирани капацитет достићи ће 239ГВ, рачуноводство 2/3 свих нових обновљивих извора енергије. Процењује се да ће 2023. године глобални фотонапонски инсталирани капацитет бити 411ГВ, годишње раст од 59%. Упркос континуираном расту фотоноволтеика, фотонапонска и даље чини само 4,5% глобалне производње електричне енергије, а њен снажан замах раста наставит ће се до 2024. године.

Силицијум карбида керамикаИмајте добру механичку чврстоћу, топлотну стабилност, отпорност на високу температуру, отпорност на оксидацију, отпорност на топлотну удару и хемијску отпорност на корозију и широко се користе у врућим пољима као што су металургија, нова енергија и грађевински материјал и хемикалије. У пољу фотографија се углавном користи у дифузији Топцон ћелија, ЛПЦВД (таложење хемијских паре ниског притиска),Пецвд (таложење хемијске паре у плазми)и друге везе топлотне процесе. У поређењу са традиционалним квартзским материјалима, носачима бродова, чамцима и цеви за цеви од силицијума карбида имају већу снагу, бољу термалну стабилност, немају деформацију на високим температурама, а животни век више од 5 пута од кварцних материјала, што може значајно смањити трошкове коришћења и губитка енергије проузроковане и задњим предностима.

Главни производи керамике силицијумске карбидне у пољу фотонапонске ћелијске ћелијске бродова укључују носаче силицијума, силицијум карбидне цеви, силицијум карбида, силицијум карбида, силицијум карбидске шипке, силицијумске карбидне заштитне цеви, итд. Међу њима, силиконским карбидним бродовима и силиконским карбидним бродовима и силицијум карбидама, и силицијум карбидне чамце и силицијум карбидне чамце и силицијум карбидне чамце и силицијум карбиде Подржава и чамци. Због својих очигледних предности и брза развоја, они су постали добар избор за кључне носеће материјале у производном процесу фотонапонских ћелија, а њихова потражња за тржишту све више привлачи пажњу индустрије.

Реакционални костирани силицијум карбида (РБСЦ) Керамика су најчешће коришћене керамике силиконске карбидне карбидне у пољу фотонапонских ћелија. Његове предности су ниска температура синтеровања, ниска цена производње и велика материјална гума. Конкретно, скоро да се током процеса реакционог синтеру нема скупљања запремине. Посебно је погодан за припрему структурних делова великих величина и сложених слова. Стога је најприкладнији за производњу великих и сложених производа као што су бродови, мали бродови, Цантилевер весла, итд. Основни принцип припреме РБСЦ ЦЕРАМИЦ-а је: под порозним силицијум капилар, реактивним порозним керамиком који садржи угљенику у празном облику и у празном облику и на врхунским извором угљеника Истовремено, секундарна фаза β-сиц је у ситу у комбинацији са честицама α-сиц у празном праху, а преостали поре и даље се пуне бесплатним силиконом, и на крају се постиже гушење РБСЦ керамичких материјала. Различита својства РБСЦ керамичких производа у земљи и иностранству приказана су у Табели 1.

Табела 1 Поређење перформанси реакције СИНТЕРЕД СИЦ керамички производи у главним земљама

Компанија

Булк густина / (г / цм3)

Снага савијања / МПА

Еластични модул / ГПА

НГК, Јапан

3.15

500

430

Кт, УСА

3.09

159

386

Си, Немачка

3.12

350

400

ЦНАБ, Кина

3.05

380

380

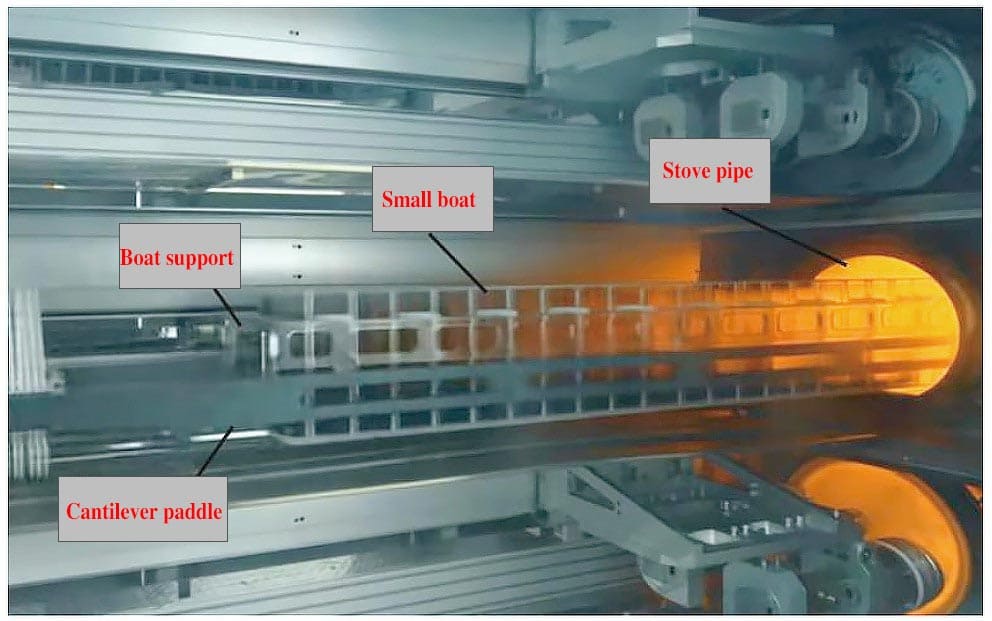

У производном процесу соларних фотонапонских ћелија, силиконски вафери се постављају на чамац, а чамац је постављен на држач чамаца за дифузију, ЛПЦВД и друге топлотне процесе. Силицијум карбидног конзола (штап) је кључна компонента за учитавање за померање држача бродица који носи силицијумске вафле у и ван пећи за грејање. Као што је приказано на слици 1, плочица силицијум карбида (шипка) може да обезбеди концентричност силицијума и цеви пећи, чинећи тако дифузију и пасивацију уједначеније. Истовремено, то је без загађења и не деформишених на високим температурама, има добру топлотну отпорност на ударце и велики капацитет оптерећења и широко се користи у области фотонапонских ћелија.

Слика 1 Схематски дијаграм кључних компоненти за учитавање батерије

У традиционалномкуартз бродИ држач брода, у меком процесу дифузије слетања, силицијум и куартз држач брода потребно је сместити у кварцну цев у дифузијској пећи. У сваком дифузијском процесу, куартз држач брода испуњен силиконским ваферима постављен је на весла силицијума карабарида. Након весла силицијум карбида улази у кварцну цев, весло аутоматски тоне како би спустио држач куартз-а и силицијум резину, а затим полако враћа на порекло. Након сваког поступка, куартз држач брода мора бити уклоњен са силицијумског карбидног весла. Таква честа операција узроковаће да се кварцни брод подршка троше током дужег временског периода. Једном када кварцни брод подржава пукотине и паузе, целокупна подршка бродом кварц је пала са весла за силицијум карбида, а затим оштети кварцне делове, силицијумске вафла и силицијумске масе и силицијум карбидне веслање испод. Весла силиконских карбида су скупи и не могу се поправити. Једном када се догоди несрећа, то ће изазвати огромне губитке имовине.

У процесу ЛПЦВД не само да ће се појавити само горе наведени топлотни стресни проблеми, али пошто је процес ЛПЦВД захтева да је Силане гас прође кроз силицијумну резину, дугорочни процес ће формирати силиконски премаз на носачу и чамац. Због недоследности коефицијената термичког експанзије обложеног силицијума и кварц, подршка бродом и чамац ће се пукнути, а животни век ће се озбиљно смањити. Животни век обичних кварцних чамаца и носача бродова у процесу ЛПЦВД обично је само 2 до 3 месеца. Стога је посебно важно да побољшате материјал за подршку броду како би се повећао снагу и радни век подршке броду како би се избегли такве несреће.

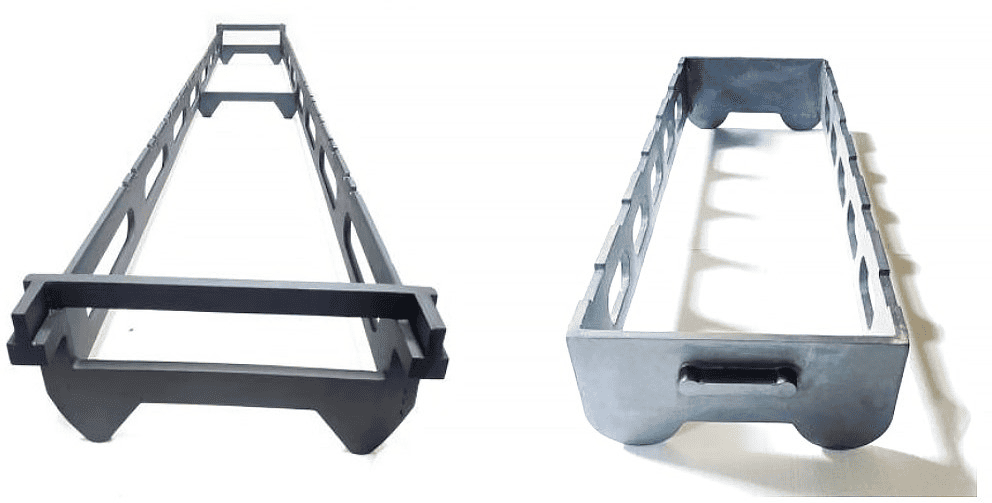

Од 13. године Схангхаи фотонапонска изложба СНЕЦ 2023, Многе фотонапонске компаније у земљи почеле су да користе носаче са силиконским карбидима, као што је приказано на слици 2, као што су Лонги Греен Енерги Тецхнологи Цо, Лтд., Јидосола Цо, Лтд., Лтд. И друге водеће водеће компаније. СИЛИЦОН ЦАРБИДЕ Брод подржава се за ширење бора, због високо употребе Температура ширења бора, обично на 1000 ~ 1050 ℃ лако се испади на високом температуру да би загађивали ћелију батерије, што утиче на ефикасност конверзије батерије.

Слика 2 ЛПЦВД СИЛИЦОН ЦАРБИДЕ БОТИОН ЕКСПЕРТ И БОРОНА ЕКСПАНСИОН СИЛИЦОН ЦАРБИДЕ БОАТ БРОД

Тренутно се мора пречистити подршка броду која се користи за експанзију Борона. Прво, сировински материјал силиконски карапски прах је испран и пречишћен киселином. Чистоћа литијум-разреда силицијума сирових сировина мора бити изнад 99,5%. Након прања киселине и пречишћавањем са сумпорном киселином + хидрофлуорична киселина, чистоћа сировина може достићи изнад 99,9%. Истовремено, нечистоће уведене током припреме подршке броду морају се контролисати. Стога се држач чамца за ширење бора углавном формирало фугирањем за смањење употребе металних нечистоћа. Метода фугирања обично формира средњи синтеровање. Након поновног синтеровања, чистоћа држача клима уређаја се побољшава у одређеној мери.

Поред тога, током процеса синтеровања држача брода, пећ за синтеровање мора се пречистити унапред, а потребно је пречистити и графитно топлотно поље у пећи. Обично је чистоћа држача брода са силицијумом који се користи за ширење бора је око 3Н.

Брод Силицијум карбида има обећавајућу будућност. Брод Силицијум карбида приказан је на слици 3. Без обзира на процес ЛПЦВД-а или процеса ширења бора, живот је релативно низак, а коефицијент топлотног експанзије кварцног материјала није у складу са системом силицијума. Стога је лако имати одступања у процесу подударања са бродом силицијума карабида на високим температурама, што доводи до тресења или чак пробијањем чамца.

Брод Силицон Царбиде усваја интегрисано калупљење и укупну трају процеса прераде. Захтеви његовог облика и толеранције о положају су високи и боље сарађује са држачем за климатике силицијума. Поред тога, силицијум карбид има велику чврстоћу, а лом на брод изазван људским сударом је много мање од оне четвртте. Међутим, због високе чистоће и прецизне захтеве силицијума карбида, они су још увек у малењој фази верификације.

Пошто је брод силицијум карбида у директном контакту са ћелијом батерије, мора имати високу чистоћу чак и у процесу ЛПЦВД да спречи контаминацију силицијума.

Највећа потешкоћа да је силиконски карбидни чамци лежи у обради. Као што сви знамо, силицијум карбида керамика је типична тврда и ломљива материјала који је тешко обрадити, а услови толеранције на облик и толеранцију на положај чамца су врло строги. Тешко је обрадити силицијум карбидне бродове са традиционалном технологијом за обраду. Тренутно је брод Силицијум карбида највише обрадио мљевење дијамантског алата, а затим се изводе полирани и други третмани.

![]()

Слика 3 Брод Силицон Царбиде

У поређењу са куартз цевима пећи, цеви за финаце силиконске карбиде имају добру топлотну проводљивост, једнолично гријање и добру топлотну стабилност и њихов животни век је више од 5 пута више од 5 пута од кварцних цеви. Цев пећи је главна компонента преноса топлоте пећи, која игра улогу у заптивачу и једнолично пренос топлоте. Производња тетељених цеви за финоте силиконске карбиде је веома велика, а стопа приноса је такође врло ниска. Прво, због огромне величине цеви пећи и дебљине зида, обично између 5 и 8 мм, врло је лако деформисати, урушити или чак пукотину током процеса празних формирања.

Током синтеровања, због огромне величине цеви пећи, такође је тешко осигурати да се то неће деформисати током процеса синтеровања. Јединственост садржаја силицијума је лоша и лако је имати локалну не силиконизацију, колапс, пуцање итд., А производни циклус цеви за пећ за силиконске карбиде је веома дугачак, а производни циклус једне пећне цеви прелази 50 дана. Због тога су цеви за финоте силицијум карбида и даље у стању истраживања и развоја и још увек нису произведене масовне.

Главни трошак силицијума керамичких материјала који се користе у фотонапонским пољу потичу од сирових сирових силиконских карапских карбида, високи чистоћи поликристални силицијум и реакцијски трошкови синтеровања.

Уз континуирани развој технологије пречишћавања праха Силицијум карбида, чистоћа силиконског карбидног праха и даље се повећава кроз магнетно раздвајање, кисело одвајање и друге технологије, а садржај нечистоће постепено се смањује од 1% на 0,1%. Уз континуирано повећање капацитета за производњу праха Силицијум карбида, смањење трошкова прашка од силицијума од високог чистоће силиконским карбидом такође се смањује.

Од друге половине 2020. године, компаније Полисилицонске компаније су успешно најавиле ширења. Тренутно постоји више од 17 домаћих компанија за производњу полисилицонских компанија, а годишњи производњи прелази 1,45 милиона тона 2023. године. Прекомерност полисилицон довела је до континуираног пад цена, што је заузврат смањило трошкове силицијума керамике.

У погледу реакционог синтеровања, величина реакционе пећи за синтеровање такође се повећава и капацитет за утоваривање једне пећи се такође повећава. Најновија пећ за синтеровање велике величине може да учита више од 40 комада у исто време, што је много веће од постојеће реакционе синтеровање пећи за утоваривање од 4 до 6 комада. Стога ће трошак синтеровања такође значајно пасти.

У целини, силиконским карбидним керамичким материјалима у фотонаполничкој области углавном се развијају ка вишој чистоћи, јачи капацитет за ношење, веће капацитете за утовар и ниже трошкове.

Тренутно, песак на кварцним чистоћима потребан за кварцне материјале који се користе у домаћој фотонаполничкој области и даље углавном зависи од увоза, док су количина и спецификације песка високог чистоћих кварца извезени из страних земаља у Кину строго контролисане. Уска опскрба куртним песковима високог чистоће није ублажена и ограничила је развој фотонапонске индустрије. Истовремено, због ниског живота кварцних материјала и лако оштећења која води до прекида рада, развој технологије батерије је озбиљно ограничено. Стога је од великог значаја да се моја земља реши страних технолошких блокада вођењем истраживања постепене замене кварцних материјала са силицијумним карбид керамичким материјалима.

У свеобухватној поређењу, било да јесте перформансе производа или употребе, примена силицијум карбида керамичких материјала у области соларних ћелија је повољнија од кварцних материјала. Примена силиконских карбидних керамичких материјала у фотонапонске индустрије има велику помоћ за фотонапонске компаније да смање трошкове улагања помоћних материјала и побољшање квалитета производа и конкурентности производа. У будућности, са великом применом велике величинеЦеви за финоцу силицијума Царбиде, Хлади за силиконским карбидима високих чистоћа и континуирано смањење трошкова, примјена силицијумних карбидних керамичких материјала у области фотонапонских ћелија постаће кључни фактор у побољшању ефикасности светлосне енергетске конверзије и смањење трошкова индустрије у области производње индустрије у области фотонапонске нове енергије.

+86-579-87223657

Вангда Роад, Зиианг Стреет, Вуии Цоунти, Јинхуа Цити, Зхејианг Провинце, Кина

Ауторско право © 2024 ВеТек Семицондуцтор Тецхнологи Цо., Лтд. Сва права задржана.

Links | Sitemap | RSS | XML | Privacy Policy |