КР код

О нама

Производи

Контактирајте нас

Телефон

Фак

+86-579-87223657

Е-маил

Адреса

Вангда Роад, Зиианг Стреет, Вуии Цоунти, Јинхуа Цити, Зхејианг Провинце, Кина

Силицијум карбидабразиви се обично производе користећи кварц и петролеј кокс као примарне сировине. У припремној фази, ови материјали пролазе механичку обраду да би се постигла жељена величина честица пре него што се хемијски унесу у пуњење пећи.Да би се регулисала пропустљивост пуњења пећи, приликом мешања додаје се одговарајућа количина пиљевине. За производњу зеленог силицијум карбида, одређена количина соли се такође уграђује у пуњење пећи.

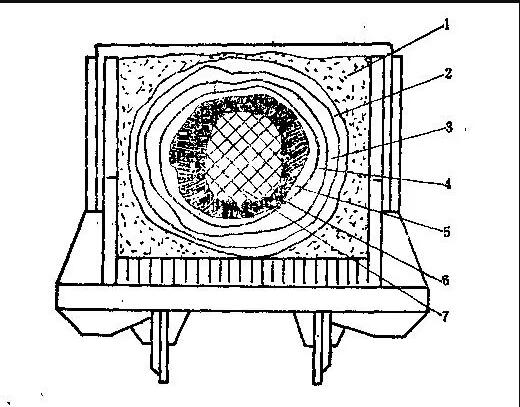

Пуњење пећи се пуни у отпорну пећ шаржног типа, која има завршне зидове на оба краја са графитним електродама постављеним близу центра. Тело језгра пећи повезује две електроде, окружене реактивним материјалима за пуњење пећи, док изолациони материјали покривају спољни периметар. Током рада, електрична енергија загрева језгро пећи на температуре између 2600-2700°Ц. Топлота се преноси са површине језгра на материјале пуњења, који, када пређу 1450°Ц, пролазе кроз хемијске реакције да би формирали силицијум карбид уз ослобађање угљен-моноксида.

Како се процес наставља, зона високе температуре се шири, прогресивно формирајући све више кристала силицијум карбида. Ови кристали испаравају, мигрирају и расту унутар пећи, на крају се спајајући у цилиндричну кристализовану масу. Унутрашњи зидови ове масе доживљавају температуре које прелазе 2600°Ц, изазивајући разлагање које ослобађа силицијум, који се затим рекомбинује са угљеником да би формирао нови силицијум карбид.

Дистрибуција електричне енергије варира у три оперативне фазе:

1.Иницијална фаза: Првенствено се користи за пуњење пећи за грејање

2. Међуфаза: Повећана пропорција за формирање силицијум карбида

3.Завршна фаза: Доминирају топлотни губици

Оптимални односи снаге и времена су развијени да би се максимизирала топлотна ефикасност, са типичним трајањем рада око 24 сата за велике пећи како би се олакшала координација тока посла.

Током рада долази до секундарних реакција које укључују различите нечистоће и соли, што доводи до померања материјала и смањења запремине. Произведени угљен моноксид излази као загађивач атмосфере. После гашења струје, преостале реакције трају 3-4 сата због термичке инерције, мада значајно смањеног интензитета. Како површинске температуре опадају, непотпуно сагоревање угљен-моноксида постаје све израженије, што захтева континуиране мере заштите на раду.

Материјали после пећи од спољашњих до унутрашњих слојева састоје се од следећих компоненти:

(1) Материјал пуњења без реакције

Делови пуњења који не достигну температуру реакције током топљења остају инертни, служећи искључиво као изолација. Ова зона се назива изолациони појас. Састав и методе коришћења значајно се разликују од реакционе зоне. Одређени процеси укључују пуњење свежег пуњења у специфичне области изолационе траке током пуњења у пећи, које се извлачи након топљења и меша у реакционо пуњење као калцинисани материјал. Алтернативно, неизреаговани материјал изолационе траке може се подвргнути третману регенерације додавањем кокса и пиљевине за поновну употребу као исцрпљеног пуњења.

(2) Оксидовани слој силицијум карбида

Овај полуреаговани слој првенствено садржи неизреаговани угљеник и силицијум диоксид (20-50% је већ претворено у СиЦ). Измењена морфологија ових компоненти разликује их од исцрпљеног пуњења. Мешавина силицијум-угљеника формира аморфне сиво-жуте агрегате са лабавом кохезијом, који се лако уситњавају под притиском - за разлику од исцрпљеног пуњења где силицијум задржава оригиналну грануларност.

(3) Везивни слој

Компактна прелазна зона између оксидованог слоја и аморфне зоне, која садржи 5-10% металних оксида (Фе, Ал, Ца, Мг). Фазни састав укључује неизреаговани силицијум/угљеник (40-60% СиЦ) и силикатна једињења. Разликовање од суседних слојева постаје изазовно осим ако нечистоћа нема у изобиљу, посебно у пећима црног СиЦ.

(4) Аморфна зона

Доминантно кубни β-СиЦ (70-90% СиЦ) са остатком угљеника/силицијум диоксида (2-5% металних оксида). Крхки материјал се лако распада у прах. Црне СиЦ пећи дају црне аморфне зоне, док зелене СиЦ пећи производе жућкасто-зелене варијанте - понекад са градијентима боје. Грубе честице силицијум диоксида или кокс са ниским садржајем угљеника могу створити порозне структуре.

(5) Средњоразредни СиЦ

Садржи кристале α-СиЦ (90-95% чистоће) превише крхке за абразивну употребу. За разлику од аморфног β-СиЦ (прашкаст, мут), секундарни степен показује хексагоналне кристалне решетке са сјајем попут огледала. Подела између секундарних и примарних разреда је чисто функционална, иако први могу задржати порозне структуре.

(6) Кристали примарне класе СиЦ

Главни производ пећи: масивни α-СиЦ кристали (>96% чистоће, дебљине 50-450 мм). Ови чврсто збијени блокови изгледају црни или зелени, са дебљином која варира у зависности од снаге пећи и локације.

(7) Језгро графитне пећи

У близини кристалног цилиндра, разложени СиЦ формира графитне реплике оригиналних кристалних структура. Унутрашње језгро се састоји од претходно напуњеног графита са појачаном графитизацијом након термичког циклуса. Оба типа графита се рециклирају као материјал језгра за наредне серије пећи.

+86-579-87223657

Вангда Роад, Зиианг Стреет, Вуии Цоунти, Јинхуа Цити, Зхејианг Провинце, Кина

Ауторско право © 2024 ВеТек Семицондуцтор Тецхнологи Цо., Лтд. Сва права задржана.

Links | Sitemap | RSS | XML | Privacy Policy |